English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

فرآیند اکستروژن لوله ها

2021-06-09

نینگبو Fangli Technology Co., Ltd. تولید کننده تجهیزات مکانیکی با تقریباً تجربه 30 ساله تجهیزات اکستروژن پلاستیک، محیطی جدید تجهیزات حفاظتی و مواد جدید. در اینجا ما تعدادی جامع آماده کرده ایم مقدمه ای در مورد پردازش اکستروژن لوله به شرح زیر است:

لوله یک لوله یا استوانه توخالی برای انتقال مایعات اصطلاحات "لوله" و "لوله" تقریباً قابل تعویض هستند. "لوله" اغلب به اندازه های سفارشی ساخته می شود و ممکن است اندازه های خاص تری داشته باشد تحمل نسبت به لوله، بسته به کاربرد. اصطلاح "لوله" نیز می تواند برای لوله های غیر استوانه ای (به عنوان مثال لوله مربع) اعمال شود. عبارت "لوله" به طور گسترده در ایالات متحده آمریکا و "لوله" در سایر نقاط جهان استفاده می شود.

لوله ممکن است با اندازه لوله استاندارد مشخص شود نامگذاریها، مانند اندازه لوله اسمی (در ایالات متحده)، یا با اسمی، بیرونی، یا قطر داخلی و ضخامت دیواره بسیاری از استانداردهای صنعتی و دولتی برای تولید لوله و لوله وجود دارد.

اکثر لوله ها از طریق اکستروژن ساخته می شوند، در راستای جهت اکستروژن، قالب، اندازه یا کالیبره دستگاه یا مخزن، مخزن خنک کننده آب، نوار نقاله و کاتر در صورت نیاز و بلند شوید تجهیزات در انتهای خط این خط می تواند شامل یک دستگاه علامت گذاری یا الف باشد دستگاه تست یک نیاز مهم این است که اکسترود به سرعت خنک شود در نزدیکی قالب با حفظ کنترل ابعاد و خواص.

شامل فرآیندهای مختلف است تکنیکهایی برای کنترل ابعاد/اندازههایی که مذابهای آزاد کشیده میشوند (معمولا برای لوله های با قطر کوچک) یا ویژگی های اندازه. کل هزینه از تولید لوله می تواند شامل هزینه مواد تا 80 درصد باشد. هدف این است همیشه برای کاهش مصرف مواد، کنترل تلورانس سخت تری دریافت کنید. دیسک های کالیبراسیون ابعادی و/یا ضخامتی با طرح های مختلف استفاده می شود.

ترکیبی از خواص مذاب، سرعت سرعت خط، فشار هوای داخلی و سرعت خنکسازی بر روی آن تأثیر میگذارد اندازه لوله نسبت تخلیه مذاب از قالب به خنک کننده آب فرورفتگی مستقیماً با اندازه نهایی لوله مرتبط است. بسته به نسبت پلاستیک های در حال پردازش از 4/1 تا 10/1 متغیر است. استفاده از نسبت های پایین به حداقل رساندن تنش های اکسترود شده کمک می کند، که می تواند منجر به مشکلات مربوط به آن شود انقباض و ترک استرس.

بسته به ویژگی های پلاستیک در حال پردازش، انقباض می تواند در مدت 24 ساعت پس از آن رخ دهد خروج از خط پردازش لوله یا لوله نیز ممکن است در معرض بازپخت و سایر شرایط پس از آن که می تواند بر درجه انقباض تأثیر بگذارد.

لوله و لوله راه های مختلفی وجود دارد محصولات مورد استفاده در حرکت مایعات، گازها، جامدات و غیره. اونها می تونند ... باشند برای ارائه تزئینات، پشتیبانی ایمنی و غیره شکل گرفته است.

گام هایی برای کاهش هزینه پردازش پلاستیک لوله ها عبارتند از:

1) برای به حداقل رساندن قطر خارجی (OD) عمل کنید و تلورانس های قطر داخلی (ID).

2) بهبود کیفیت و خواص لوله از طریق مطالعه دستاوردها با ترکیبات ترکیبی و روش های اختلاط استفاده شده.

3) زمان راه اندازی را با راه اندازی کاهش دهید کمک ها و سیستم های اتوماسیون؛

4) صرفه جویی در مصرف برق مصرف توسط بهینه سازی اکسترودر؛ و

5) استفاده از قالب های کارآمد، مخازن خنک کننده، کشنده ها و تجهیزات برخاستن.

کنترل تلرانس کشنده ها می باشد برای به حداقل رساندن حیاتی است

ابعاد OD و ID، به ویژه اندازه لوله های کوچکتر

تغییر بسیار جزئی در سرعت کشنده می تواند به شدت بر ابعاد آنها و ضایعات پلاستیک تأثیر بگذارد.

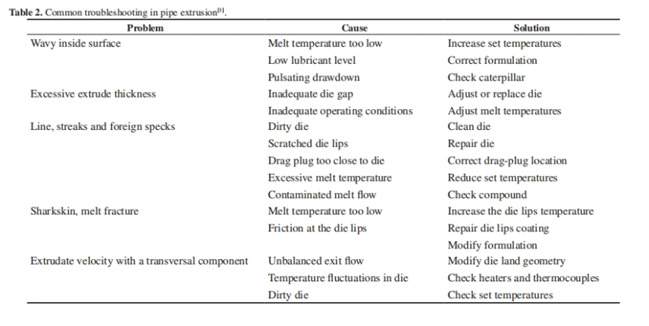

جدول زیر رایج ترین ها را نشان می دهد عیب یابی در اکستروژن لوله

موارد فوق در مورد اکستروژن لوله است پیشرفت کنید، به امید اینکه کمکی به شما ارائه کنم. در صورت لزوم، خوش آمدید با ما تماس بگیرید.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system