English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

نکات کلیدی برای راه اندازی تجهیزات و فناوری تولید لوله های پلی اتیلن با قطرهای بزرگ بالای 2000 میلی متر

2025-11-11

Ningbo Fangli Technology Co., Ltd.یک استسازنده تجهیزات مکانیکیبا نزدیک به 30 سال تجربه ازتجهیزات اکستروژن لوله پلاستیکیاز یک طرف، تحقیقات فرآیند لوله PVC-U به سمت قطر بزرگ در حال توسعه است. از سوی دیگر، تقویت و سفت شدن لوله PVC-U نیز جهت مهم توسعه فناوری فرآیند جدید است. در سال های اخیر، فناوری تولید لوله پی وی سی دو محوره کشیده شده بیش از پیش بالغ شده است. این فناوری پردازش، لوله PVC-U تولید شده به روش اکستروژن را در جهت محوری و شعاعی به طور همزمان کش می دهد، به طوری که زنجیره های مولکولی PVC در لوله به طور منظم در جهت دو محوری قرار می گیرند و یک لوله PVC جدید با استحکام بالا، چقرمگی بالا، مقاومت در برابر ضربه بالا و مقاومت در برابر خستگی به دست می آید که بسیار بهتر از لوله PVC-U معمولی است. برای توسعه لوله، لازم است با سنتز رزین مواد خام، طراحی فرمول مواد، توسعه تجهیزات تولید و قالب، فرمولاسیون پارامترهای کنترل فرآیند، بررسی جامع و تحقیق و توسعه عمیق هدفمند شروع شود تا به یک پیشرفت فنی دست یابیم.خط اکستروژن لوله پی وی سی, خط اکستروژن لوله PP-R, Ningbo Fangli Technology Co., Ltd.که توسط وزارت ساختمان چین برای جایگزینی محصولات وارداتی توصیه شده بود. ما عنوان "برند درجه یک در استان ژجیانگ" را به دست آورده ایم.

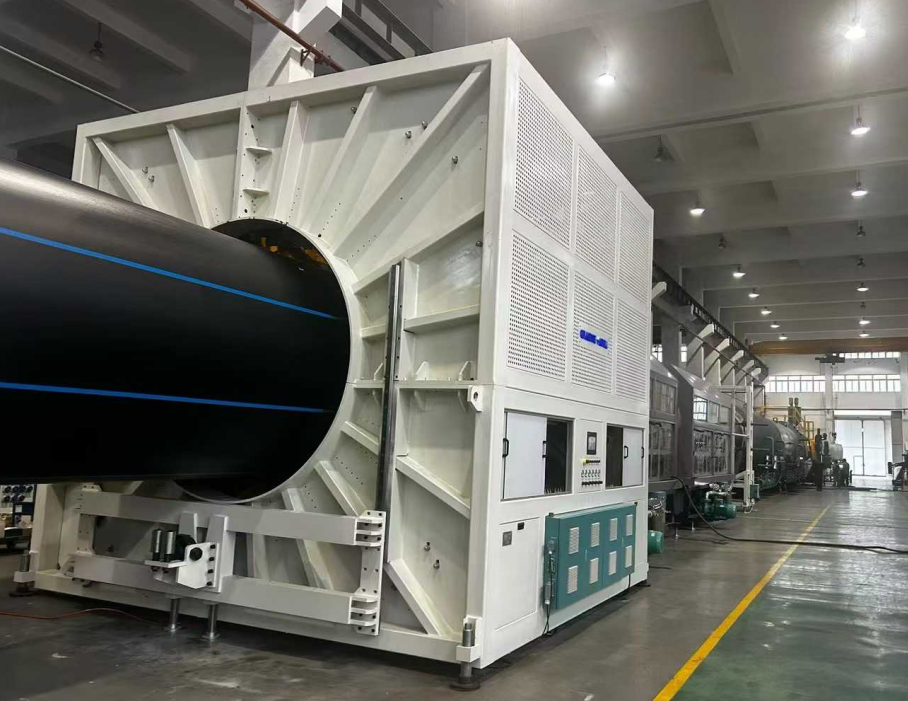

افزایش شهرنشینی و تأثیرات فزاینده تغییرات آب و هوایی به این معنی است که تأمین آب شیرین و تصفیه فاضلاب به طور فزاینده ای حیاتی می شود. پیشبینی میشود این تقاضا همچنان ادامه داشته و تشدید شود. در طول سال ها، عملکرد لوله های پلاستیکی در مدیریت آب از طریق بهینه سازی مواد، پیشرفت در فناوری تجهیزات و روش های ساخت بهبود یافته است. با توجه به نیاز به حجم های بزرگ انتقال آب، نیاز به قطر لوله های بزرگتر به طور مداوم در حال افزایش است.

لوله های پلی اتیلن کاربردهای موفق متعدد و موارد ترویجی در زمینه های مختلف مانند تامین آب و زهکشی، گاز، کشاورزی و انرژی هسته ای دارند. بهویژه در سالهای اخیر، پیشرفتهای متعددی در زمینه لولههای پلیاتیلن با قطر بزرگ و دیوارههای ضخیم که برای کاربردهای انرژی هستهای اختصاص داده شدهاند، ایجاد شده است و این صنعت را در خط مقدم قرار داده است.

چالش های تولید لوله های با قطر بزرگ چگونه باید حل شود؟ فن آوری های تجهیزات و جریان های فرآیندی در تولید لوله های با قطر بزرگ چیست؟ روند طراحی و چالش های آینده برای لوله های با قطر بزرگ چیست؟ امروز «نکات کلیدی تجهیزات راه اندازی و فناوری تولید لوله های پلی اتیلن 2 متر و بالاتر در قطر» را معرفی می کنیم.

I. پیکربندی تجهیزات و اشکال زدایی

1. اکسترودرانتخاب و پارامترها

1.1. از گشتاور بالا استفاده کنیداکسترودر تک پیچبا نسبت طول به قطر ≥ 40:1 و قطر پیچ 120 میلی متر برای اطمینان از یکنواخت شدن مذاب و راندمان بالا. خروجی بالا باید به دست آید در حالی که پلاستیک سازی یکنواخت مواد و اکستروژن مذاب در دمای پایین را تضمین می کند.

1.2. برای جلوگیری از تغییرات ضخامت دیواره لوله ناشی از نوسانات دمای مذاب، یک سیستم کنترل PLC از یک برند بین المللی را پیکربندی کنید، با دقت کنترل دما باید در ± 0.5 درجه سانتیگراد باشد.

2. قالب و سیستم کالیبراسیون

2.1. قالب باید ساختار مارپیچی (فولاد آلیاژی آهنگری + آبکاری کروم) با گرمایش الکتریکی منطقهای در هسته برای تنظیم دقیق دما داشته باشد. قالبهای با حجم زیاد و ساختارهای مارپیچی طولانی به تعداد بهینه کانالهای جریان مارپیچی و ساختارهای خنککننده هوا/روغن برای تثبیت بیشتر دمای مذاب مجهز شدهاند.

2.2. فاصله بینآستین کالیبراتورو سر قالب باید طوری تنظیم شود که کوتاه باشد (معمولاً ≤ 5 سانتی متر)، و فشار آب در مخزن کالیبراسیون خلاء باید متعادل باشد تا امواج سطحی یا شیارهای روی لوله کاهش یابد.

2.3. یک خنک کننده/مبدل مذاب باید بین آن پیکربندی شوداکسترودرو قالب، قادر به کاهش قابل توجه دمای مذاب، غلبه بر افتادگی مواد HDPE و اطمینان از ضخامت یکنواخت دیواره لوله است.

II. آماده سازی قبل از راه اندازی

1. پیش تصفیه مواد خام

از رزین پلی اتیلن با چگالی بالا (HDPE) اختصاصی PE100 یا بالاتر استفاده کنید. هنگام مخلوط کردن مستربچ، آن را تا رطوبت ≤ 0.01% خشک کنید تا از ایجاد حباب مذاب یا تخریب جلوگیری شود.

2. پیش گرم کردن تجهیزات و اشکال زدایی

2.1. حرارت دادن سر قالب باید در مراحل انجام شود: برای راه اندازی اولیه، 5-6 ساعت (در دمای 220 درجه سانتیگراد) از قبل گرم کنید. هنگام تعویض قالب، برای اطمینان از گرم شدن یکنواخت قالب، 4-5 ساعت از قبل گرم کنید.

2.2. پس از نصبآستین آب کالیبراسیوناز یک حسگر برای تنظیم سطح و شکاف (خطای ≤ 0.2 میلی متر) استفاده کنید تا از خروج از مرکز لوله یا ضخامت ناهموار دیوار جلوگیری کنید.

III. کنترل پارامتر فرآیند

1. دما و فشار

1.1. مناطق دمایی را تنظیم کنیداکسترودربا توجه به شاخص جریان ذوب ماده خام: منطقه 1: 160-170 درجه سانتیگراد، منطقه 2: 180-190 درجه سانتیگراد، منطقه سر قالب: 200-210 درجه سانتیگراد. فشار مذاب باید بین 15-25 مگاپاسکال تثبیت شود.

1.2. دمای بیش از حد بالای هسته در قالب (بیش از 220 درجه سانتیگراد) منجر به ایجاد یک دیواره داخلی ناهموار می شود. کنترل دقیق از طریق سیستم گردش روغن انتقال حرارت مورد نیاز است.

ب. تنظیم کنیدحمل و نقل

2.1. دمای آب در مخزن کالیبراسیون خلاء را بین 10-20 درجه سانتیگراد کنترل کنید. برای جلوگیری از ترک خوردن استرس ناشی از خنک شدن ناگهانی، از خنک کننده مرحله ای در مخزن خنک کننده اسپری (اختلاف دما ≤ 10 درجه سانتیگراد) استفاده کنید.

2.2. همگام سازی کنیدحمل کردنسرعت با سرعت اکستروژن (خطا ≤ 0.5٪). نیروی کشش کشش کاترپیلار باید ≥ 5 تن باشد تا از کشش یکنواخت لوله اطمینان حاصل شود.

IV. کنترل کیفیت و عیب یابی

1. رسیدگی به عیوب سطح

1.1. سطح ناهموار: مسدود بودن کانال های آب یا فشار نامناسب آب در آن را بررسی کنیدآستین کالیبراسیون; نازل ها را تمیز کنید و سرعت جریان را برای رسیدن به تعادل تنظیم کنید.

1.2. شیارها / موج ها: ناخالصی ها را از لبه قالب پاک کنید. تنظیم فشار منفی در مخزن کالیبراسیون خلاء (-0.05 ~ -0.08 MPa)؛ در صورت لزوم بسته صفحه نمایش را تعویض کنید.

2. اطمینان از دقت ابعادی

قطر بیرونی لوله (تلرانس ± 0.5%) و ضخامت دیواره (تلرانس ± 5%) را هر 30 دقیقه اندازه گیری کنید. اگر مقادیر از استانداردها فراتر رفت، شکاف قالب را تنظیم کنید یاحمل کردنسرعت

3. راه حل هایی برای مشکلات ضخامت ناهموار، افتادگی و بیضی

3.1. مشکل ضخامت ناهموار

3.1.1 کالیبراسیون و تنظیم قالب

الف. در حین نصب قالب، از تمرکز دقیق بین لبه قالب و سنبه اطمینان حاصل کنید. پیچ ها را قدم به قدم در جهت عقربه های ساعت ببندید، سپس آنها را با یک دور باز کنید تا از خروج از مرکز ناشی از استرس موضعی جلوگیری کنید.

ب. پیچ های تنظیم ضخامت دیوار را در اطراف محیط قالب تنظیم کنید. پس از هر تنظیم، جهت را روی سطح بیرونی لوله با قلم روغن برای شناسایی سریع مناطق انحراف علامت بزنید.

ج. به طور مرتب رسوبات مواد سوخته را در ناحیه 1-0.5 سانتی متری داخل لبه قالب تمیز کنید تا از تداخل ناخالصی ها در جریان مذاب جلوگیری شود.

3.1.2 بهینه سازی پارامترهای فرآیند

الف. کنترل کنیداکسترودرفشار مذاب بین 15-25 مگاپاسکال. همگام سازی کنیدحمل کردنسرعت با نرخ اکستروژن (خطای ≤ 0.5٪) برای جلوگیری از نوسانات دوره ای که باعث تغییرات ضخامت دیوار می شود.

ب. فاصله بین را تنظیم کنیدآستین کالیبراسیونو لبه قالب به ≤ 5 سانتی متر. زوایای نازل و فشار تخلیه آب را در مخزن خنک کننده اسپری متعادل کنید تا از خنک شدن یکنواخت اطمینان حاصل کنید.

3.1.3 تشخیص و تصحیح بلادرنگ

الف. نمونه ها را قبل از مخزن آب خنک کننده برش دهید. از روش تشخیص چند نقطه ای (مثلاً روش 8 نقطه ای) با دستگاه سوراخ کن استفاده کنید و از کولیس ورنیه برای کمک به تنظیم شکاف قالب استفاده کنید.

ب. یک قطر سنج لیزری را برای نظارت بر قطر بیرونی در زمان واقعی ادغام کنید، و آن را به یک سیستم بازخورد خودکار برای اصلاح سرعت حمل و نقل یا باز شدن شکاف قالب متصل کنید.

3.2. مشکل افتادگی (Melt Sag).

3.2.1 کنترل دما و سرمایش

الف. دمای مذاب را کاهش دهید (10-15 درجه سانتیگراد کمتر از فرآیندهای معمولی). از سیستم گردش روغن انتقال حرارت برای تثبیت دمای هسته قالب در ≤ 220 درجه سانتیگراد استفاده کنید.

ب. اجرای کنترل مرحله ای اختلاف دما در مخزن خنک کننده اسپری (≤ 10 درجه سانتیگراد). برای تسریع در انجماد مذاب، فشار منفی در مخزن کالیبراسیون خلاء را به -0.05-~0.08-MPa افزایش دهید.

3.2.2 بهبود تجهیزات و فرآیند

الف. از یک قالب توزیع کننده مارپیچی برای بهینه سازی طراحی کانال جریان، تقویت پشتیبانی مذاب و جلوگیری از فروپاشی موضعی استفاده کنید.

ب. تنظیم کنیدآستین کالیبراسیونفشار تخلیه آب (خطا ≤ 5%). را کاهش دهیدحمل کردنسرعت به کمتر از 50٪ از مقدار نامی برای افزایش زمان خنک کننده.

آستین کالیبراسیون

3.3.1 جبران گرانشی و بهینه سازی کالیبراسیون

الف. غلطک های اصلاح چند نقطه ای (یک مجموعه در هر 2 متر) نصب کنید. از فشار هیدرولیک برای تنظیم فشار غلتک و تعادل نیروهای وارد بر لوله استفاده کنید.

ب. تنظیم کنیدآستین کالیبراسیونفشار تخلیه آب (خطا ≤ 5%). برای اطمینان از گرد بودن، مکش یکنواخت از مخزن کالیبراسیون خلاء را هماهنگ کنید.

3.3.2 تنظیم پارامتر فرآیند

الف. برای جلوگیری از انقباض ناهموار مذاب که باعث بیضیشدن میشود، گرمایش منطقهای را روی سنبه اجرا کنید (خطا 2± درجه سانتیگراد).

ب. ناخالصی ها را بازرسی و تمیز کنیدآستین کالیبراسیون، صفحات نگهدارنده یا حلقه های آب بندی برای جلوگیری از مقاومت ناهموار موضعی که باعث تغییر شکل می شود.

اگر به اطلاعات بیشتری نیاز دارید،Ningbo Fangli Technology Co., Ltd.از تماس شما برای پرس و جوی دقیق استقبال می کند، ما راهنمایی های فنی حرفه ای یا پیشنهادات خرید تجهیزات را به شما ارائه می دهیم.